スマートファクトリーとは?メリットや導入の流れ、具体的な事例を紹介

現在では、多くの製造業においてスマートファクトリーの取り組みが行われています。しかし、実際にスマートファクトリーの取り組みで成果を上げている事例はごく一握りであり、まだまだ多くの企業が成果を上げるために模索を続けている段階です。

ここでは、スマートファクトリーの推進メリットや具体的な進め方、成功事例などを解説します。

目次

スマートファクトリーとは?

スマートファクトリーとは、IoTやAI、ロボットなどのIT技術やビッグデータを活用し、工場作業の業務効率化や生産性・品質向上を実現する工場を指します。

これまでネットワークと繋がっていなかったあらゆる設備がネットワークに繋がり、製造現場におけるさまざまな情報がやり取りされるようになります。

求められるようになった背景や重要性

現代になってスマートファクトリーが注目を集めている大きな理由は、労働人口の減少による人手不足にあります。

経済産業省が発表した「令和4年度 ものづくり基盤技術の振興施策」によると、2022年時点で製造業事業者の約56%が、事業に影響がある社会情勢変化として人手不足を挙げています。

今後より加速していくと思われる人手不足に対応するためにも、IT技術を活用した作業の効率化・自動化が重要となっています。

出典:経済産業省『令和4年度 ものづくり基盤技術の振興施策』

インダストリー4.0との関係性

スマートファクトリーは、ドイツ連邦政府が2011年に提唱した「インダストリー4.0」という産業政策から生まれた概念です。

インダストリー4.0は、「第4次産業革命」とも呼ばれ、IT技術を活用しモノづくりの現場にエコシステムを構築することで、製造プロセスの改善・変革や新たなビジネスモデルの創出を行うために考えられた概念です。

スマートファクトリーは、インダストリー4.0を実現する手段の一つだと捉えることができるでしょう。

インダストリー4.0については以下の記事で詳しく解説しています。

スマートファクトリーを推進するメリット

スマートファクトリー推進により得られる主なメリットを6つ解説します。

作業工程の最適化・自動化が可能になる

スマートファクトリーの取り組みにより作業工程の情報を可視化できれば、作業工程の最適化を実現しやすくなります。

また、可視化した情報をもとに自動化できる作業を抽出し対応することで、生産性や品質の向上に繋がります。

コストを削減できる

作業工程の情報の可視化は、コストの削減にも繋がります。原材料の在庫数や受注量、設備の生産能力など、調達から出荷までの情報を一元管理できれば、必要な量を必要な時に必要な分だけ生産できるようになります。ムダな在庫や工数の発生を防げるため、生産にかかるコストを最適化できるでしょう。

また、スマートファクトリーでは設備の予知保全も可能です。一度設備が故障すると、設備の修理・交換に膨大なコストがかかるとともに、生産活動が停止し大きな損失を生みます。AIなどを活用した設備の予知保全ができれば、故障の兆候をつかんで事前に対策が打てるため、設備故障にかかるコストと損失を最小化できます。

需要予測・未来予測が可能になる

近年では、需要予測や未来予測にAIを活用する取り組みも注目を集めています。市場や社会情勢の変化が激しい現代では、需要予測・未来予測に高い専門性が求められますが、AIであれば、画像や音声、数値などのデータを投入するだけで客観的なデータをもとにした精度の高い需要予測・未来予測ができます。

精度の高い需要予測・未来予測ができれば、需要の下がる生産の縮小、将来需要が増える製品開発への投資など、戦略的な経営判断が可能となるでしょう。

人手不足の解消に繋がる

スマートファクトリーは人手不足対策にも繋がります。人が行う必要のない作業をシステムや機械に置き換えれば、現状よりも少ない人数で作業できるようになり、その分のリソースを別の作業に割り当てられます。また、作業の一部をリモート化できれば、遠隔地にいる人材の活用などにも繋がります。

技能継承問題の解消に繋がる

熟練技術者が持つノウハウが若手社員などに継承されない技能継承問題は、多くの製造業で課題となっています。

スマートファクトリーで製造情報や熟練技術者のノウハウを蓄積できれば、技能継承問題が解消でき、作業の標準化と効率化が実現します。

技能継承問題については以下の記事で詳しく解説しています。

顧客のニーズや需要変動に素早く対応できる

価値観が多様化している現代では、顧客のニーズに柔軟に対応することが求められます。スマートファクトリーを推進すれば、生産活動や製品開発にかかるリードタイムを短縮でき、顧客のニーズや需要変動に素早く対応できるようになります。結果として、安定した事業活動の維持・向上が実現するでしょう。

経済産業省が定めるロードマップ

経済産業省では、企業のスマートファクトリー化が円滑に進むよう、スマートファクトリーロードマップとスマートファクトリーレベルを定義しています。それぞれの概要と特徴を解説します。

スマートファクトリーロードマップ

スマートファクトリーロードマップとは、スマートファクトリー化の導入ステップや方向性を示したものです。

それによると、スマートファクトリーの導入ステップは、「Step1 スマート化の構想策定」「Step2 トライアル・システム導入」「Step3 運用」の3段階に分けて示されています。

また、目指す目的に応じてどのような方向性でスマートファクトリー化を進めていくべきかも示されています。

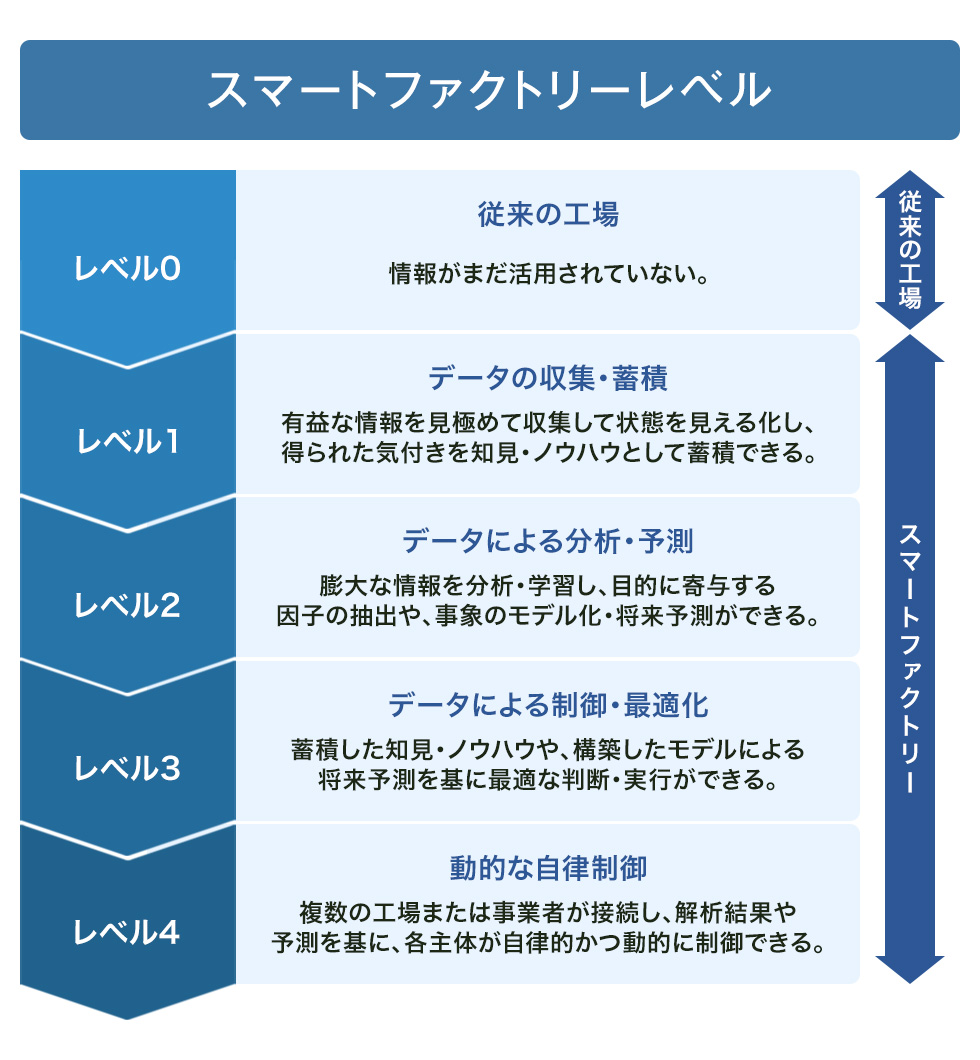

スマートファクトリーレベル

スマートファクトリーレベルとは、スマートファクトリーにおけるデータの活用度合いをレベル分けしたものです。

従来の工場をレベル0とし、データの収集・蓄積ができている段階をレベル1、データによる分析・予測ができている段階をレベル2、データによる制御・最適化ができている段階をレベル3、動的な自律制御ができている段階をレベル4と定義しています。

経済産業省「スマートファクトリーロードマップ 」(2017年5月)を加工して作成

スマートファクトリーを導入するまでの流れ

スマートファクトリーロードマップをふまえ、スマートファクトリーを導入する際の具体的な流れを解説します。

目標や課題を明確にする

まず、スマートファクトリーを導入することで達成したい目標と、背景になっている課題を明確にします。

スマートファクトリーで実現できる効果はさまざまですが、はじめから全てを達成しようとすると、全てがどっちつかずとなり、思うような効果を得られない可能性が高まります。

目指すべき目標と現状抱えている課題を明確にし、スコープを定めて優先的に対応する施策を検討しましょう。

スマートファクトリーの導入ツールを厳選する

スマートファクトリーの目的と課題が明確になったら、目標達成と課題解決ができるツールを選定しましょう。現在ではスマートファクトリーに活用できるツールが多く登場しているため、目的にあわせてツールを選定することが重要になっています。

どのツールを選定すべきかの判断がつかない場合には、スモールスタートでさまざまなツールを試してみる、外部の専門企業に相談するなどの取り組みが有効です。

ノウハウを持っている人材と予算を確保する

スマートファクトリーの推進に必要な人材と予算を確保しましょう。どちらが欠けても、スマートファクトリーの形骸化や計画倒れが発生しやすくなります。

スマートファクトリーを推進する際は、各現場でノウハウを持っている人材を中心に推進体制を構築して現場への浸透を促し、あらかじめ確保した予算に対する費用対効果を確認しながら進めることが大切です。

ツールの導入と運用を実施する

ツールの選定と人材・予算の確保ができたら、実際にツールを導入して取り組みを開始しましょう。はじめは利用する機能や導入する現場を限定し、費用対効果を見ながらスモールスタートで導入するのがおすすめです。

スモールスタートであれば導入後の軌道修正が行いやすいことに加え、スモールスタートで蓄積したノウハウを可視化しておけば、後に全体展開する際の早期浸透にも役立ちます。

スマートファクトリー化における課題や注意点

スマートファクトリー化を進める際、多くの現場で課題となっているポイントや注意点を解説します。

導入コストがかかる

スマートファクトリー化には、新しいシステムやツール、インフラなどを導入するための金銭的コストがかかります。本格展開するとなればそれだけ大きな費用がかかるため、費用対効果を見極めて導入する必要があります。

また、システムやツールを導入した後には、従業員が使い方を学ぶ時間的コストもかかります。企業の失敗事例でよくあるのが、現場が忙しくシステムやツールの利用が定着しないケースです。

スマートファクトリー化を行う際は、現場の時間を作り出す仕組み作りやスマートファクトリー化の重要性を現場に浸透させる工夫を行いましょう。

ITに関する知識や人材が必要になる

スマートファクトリー化にはIT技術を使うため、ITに関する知識や人材が不可欠です。しかし、多くの企業がDX推進に必要なIT人材を求めている現在では、十分なIT知識を持った人材の確保が難しくなっています。

IT人材不足を補うためには、高いITリテラシーがなくても利用できるシステムやツールを導入すること、自社内でIT人材を育成する体制を整えることなどが重要です。

セキュリティ対策が必要になる

スマートファクトリー化を行うと、これまでネットワークに接続されていなかったあらゆる設備がネットワークに接続されます。設備をネットワークに接続するということは、ネットワーク経由でサイバー攻撃を受けるリスクが生まれるということです。

特に設備で利用されている機器は、サポートが終了したOSを使っているなど脆弱な状態になっているケースも多いため、慎重にセキュリティ対策を検討する必要があるでしょう。

ノウハウと定期メンテナンスが必要になる

定期的なメンテナンスは、従来の設備と同様に必要です。設備の刷新によりこれまでのメンテナンスとは異なる作業が必要になる場合も多いため、新しくノウハウを蓄積しながら定期メンテナンスを行うことになります。ノウハウが蓄積されるまでは、設備の不具合・故障に迅速に対応できないリスクがあります。

設備によって対応出来ない場合がある

ネットワークに接続するインターフェースがない、システムに対応していないなど、設備や機器や古いためにスマートファクトリー化できない場合があります。古い設備をどのように刷新していくかも大きな課題となるでしょう。

スマートファクトリーの事例紹介

スマートファクトリーに取り組み成果を得ている事例をご紹介します。

事例1

製造業A社では、PLM(製品ライフサイクル管理)がグループ会社ごとに個別最適化されていたため、グループ会社間のシステム連携が困難でした。また、外部ベンダーへの依存性が高く、高額なベンダー費用や意思決定の遅延など、ビジネスの円滑な運営を阻害する要因が存在していました。

そこでA社では、PaaS(Platform as a Service)を活用して全社PLMプラットフォームを構築しました。

全社PLMプラットフォームにより基盤が統一されたことで、全社施策を展開しやすくなった、ベンダー依存が薄まり各部門が付加価値向上業務に注力できるようになった、3DCADデータをPLM上で管理する際のコストを大幅に削減できたなどの成果を得ています。

事例2

製造業B社では、製品の製造コスト削減と差別化による競争力強化を図るため、IoTプラットフォームを構築して、製造現場のデータの可視化と統合、分析結果に基づく顧客価値提供のサイクル化を行いました。

結果として、各製造現場の生産状態がリアルタイムで見える化され、生産活動におけるロスの削減や、正確な需要予測・未来予測を実現しています。

B社ではさらに、営業・サービス部門から得られる市場ニーズやグローバルなサプライチェーンの変動に柔軟に対応すべく改善を進めています。

まとめ

スマートファクトリーとは、IoTやAI、ロボットなどのIT技術やビッグデータを活用し、工場作業の業務効率化や生産性・品質向上を実現する工場のことです。労働人口の減少により人手不足が加速すると予測される現代では、スマートファクトリー化の取り組みは製造業における至上命題といえるでしょう。

スマートファクトリーには、作業の最適化・自動化やコスト削減、需要予測・未来予測の実現、人手不足と技能継承問題の解消、顧客ニーズや社会変動への対応の柔軟化など、多くのメリットがあります。

一方、コストやIT人材不足、セキュリティ対策、老朽化した設備の刷新などが課題となり、スマートファクトリー化が進まない企業が多いのが実情です。

スマートファクトリーを推進する際には、経済産業省のロードマップをモデルに、課題を一つひとつ解決しながら取り組む必要があります。ぜひこの記事で解説した内容を参考に、スマートファクトリーを推進してください。