産業政策の「インダストリー4.0」とは?現状の課題やポイントについて解説

IoTやAI技術の発展により、製造業などモノづくりの現場において大きな変化が生まれています。この変化のなかで近年注目を集めているのが「インダストリー4.0」という概念です。今後のモノづくりの現場を効率化し、市場競争力を高めていくためには、インダストリー4.0に基づく取り組みが欠かせません。

この記事では、インダストリー4.0の概要や現状の課題、推進におけるポイントなどを解説します。

目次

インダストリー4.0とは

「インダストリー4.0」は2011年にドイツ政府が提唱した産業政策であり、「第4次産業革命」とも呼ばれます。この取り組みのコアとなっているのは、スマートファクトリーを中心に、モノづくりの現場にIT技術を活用したエコシステムを構築することです。

インダストリー4.0の取り組みに対しては、企業が持つさまざまなリソースを効率的に利用し、製造プロセスの改善や変革、新たなビジネスモデルの創出などを実現することが期待されています。

これまでの産業革命の流れ

前述の通り、インダストリー4.0は「第4次産業革命」とも呼ばれます。では、第1次から第3次まで、産業革命はどのような流れをたどってきたのでしょうか。

18世紀に起こった第1次産業革命とは、石炭をエネルギーに用いた軽工業の機械化のことです。紡績機器で織物の自動製造が可能となり、鉄道や蒸気船といった新たなモビリティが生み出されました。

19世紀の第2次産業革命では、エネルギー源が石炭から電力や石油に代わり、製鉄や造船など重工業の機械化が実現されます。エネルギー効率が良くなったことで機械による大量生産が可能になるとともに、動力機関の小型化により自動車や航空機の発明にも繋がりました。

続く20世紀の第3次産業革命は「デジタル革命」とも呼ばれ、コンピューターによる単純作業の自動化をもたらしました。産業用ロボットの登場により、製造ラインの自動化や運搬・検査の機械化などが実現しました。

第3次も第4次もIT技術の活用が中心にあるため、明確な線引きが難しいところではありますが、第4次は最新のIT技術を活用し、より高度な自動化を実現するものと考えられるでしょう。

インダストリー4.0を推進する理由

日本は、働き方改革や労働人口減少を背景に、これまで以上に生産性の向上が求められる時代に突入しています。インダストリー4.0の取り組みによってIT技術を活用できるようになれば、製造プロセスの効率化や生産性向上に繋がるでしょう。さらに、取得したデータから顧客ニーズを可視化できるようになり、新しいビジネスモデルや価値の創出にも繋がります。

価値観の多様化が進む現代においては顧客ニーズに柔軟に対応できる企業競争力の強化が必要であることも、インダストリー4.0が推進される理由です。

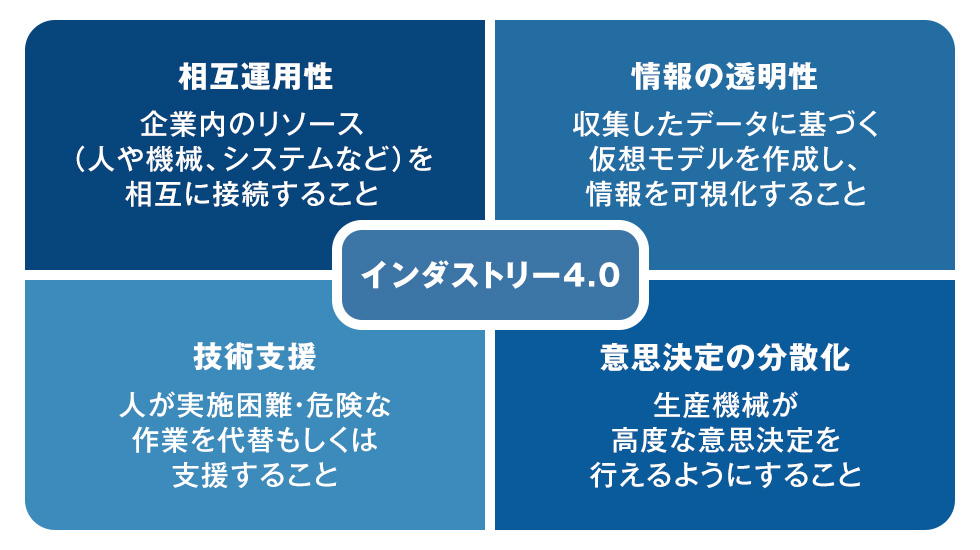

インダストリー4.0の設計原則

インダストリー4.0には4つの設計原則があります。インダストリー4.0を実現するためには、この設計原則に基づく施策を行うことが重要です。

- 相互運用性:企業内のリソース(人や機械、システムなど)を相互に接続すること

- 情報の透明性:収集したデータに基づく仮想モデルを作成し、情報を可視化すること

- 技術支援:人が実施困難・危険な作業を代替もしくは支援すること

- 意思決定の分散化:収集したデータ、CPS(Cyber Physical System)を用いて分析・フィードバックし、生産機械が高度な意思決定を行えるようにすること

スマートファクトリーとは

スマートファクトリーとは、IT技術を取り入れて生産性向上や新しい価値創出を実現している工場です。基幹システムや生産設備、製造システム、SCM(サプライチェーンマネジメント)などをネットワークで接続し、情報の可視化や製造工程の自動化などを実現します。

近年では、AIを活用して需要分析に基づく製造量を算出する、生産設備の不具合・故障を予測し未然防止を行うといった技術も登場しています。

日本版インダストリー4.0「Connected Industries」

日本におけるインダストリー4.0は、2017年に経済産業省が提唱した「Connected Industries」という概念に基づいて推進されています。その特徴は、「自動走行・モビリティサービス」、「バイオ・素材」、「スマートライフ」、「ものづくり・ロボティクス」、「プラント・インフラ保安」の5つを重点分野として定め、リアルデータの共有や利活用、データ活用に向けた基盤整備(研究開発、人材育成、サイバーセキュリティ)、さらなる展開(国際、ベンチャー、地域・中小企業)といった横断的な取り組みを行っている点にあります。

現在、インダストリー4.0に向けた取り組みは企業中心で行われているケースが多いですが、今後は国家としてインダストリー4.0に向けた取り組みが行われる可能性もあるでしょう。

インダストリー4.0における課題や懸念点

インダストリー4.0の実現に向けてはさまざまな取り組みが行われている一方、多くの課題も生まれ始めています。

企業による格差

インダストリー4.0の取り組みでは、新しいITシステムや生産設備などへの投資が必要になることに加え、活用が定着するまでの間は慣れない作業が発生するため作業が非効率的になります。大企業であれば一定の投資や非効率を許容できるかもしれませんが、中小企業では難しいでしょう。

この格差を埋めるためには国による政策的支援が求められます。

セキュリティ対策

IoTによってネットワークに接続される機器が増えると、その分セキュリティのリスクも増大します。近年ではIoT製品を狙ったサイバー攻撃が増加しており、マルウェアに感染して業務が一時停止する、他組織への攻撃に自社の機器が悪用されるといった事案が実際に出ています。

そのため、インダストリー4.0の取り組みにはセキュリティ対策が不可欠ですが、必要となる専門性をいかに確保するかが課題となります。

通信環境の整備

インダストリー4.0によってさまざまな機器が相互にネットワーク接続されるようになると、トラフィック量が増加します。

ネットワークの敷設や帯域確保といったネットワークインフラ面でのコストがかかる点にも注意が必要でしょう。

人材の育成

製造業は今、技術者の高齢化による技術継承の問題を抱えています。加えて、新しく導入するITツールや生産設備を扱う知識・技術も求められるでしょう。インダストリー4.0の実現には、個々人が持つ知識や技術をいかに共有し業務の平準化ができるか、これまでの業務に加えIT技術も持つ人材育成ができるかが課題となります。

技術者の高齢化と技術の継承に関しては、以下の記事でも解説しています。

労働価値の変化

インダストリー4.0は「人が不要となる完全自動化」を目標としているわけではありませんが、作業が機械に奪われ「自分の労働価値が低下するのでは」と懸念する労働者は少なくありません。

しかし、これまで人力で行われていた作業が自動化されることで、作業者が力を入れるべき部分に集中して取り組むことができるようになります。機械による自動化をポジティブに捉え、積極的に取り入れるよう啓発することも、企業に求められる課題の一つです。

インダストリー4.0を進めることで実現できることとは

インダストリー4.0の実現にはさまざまな課題がありますが、実現できれば大きなメリットが得られます。具体的に見ていきましょう。

自動化から自律化へ

すでに製造プロセスにおけるいくつかの作業を自動化できている企業は多いでしょう。一方、インダストリー4.0によるAIの活用が進めば製造プロセスの自律化を実現できます。

自動化と自律化の違いは、人が指示や判断を下す必要があるかどうかです。自律化によって高度な判断が必要となる工程を除く部分をAIで判断できるようになれば、作業者はより生産的な業務を行えるようになるでしょう。

コストの削減に繋がる

インダストリー4.0の取り組みには初期投資が必要ですが、工場の自律化・自動化を実現できれば、人が行う作業は最小限に抑えられます。結果として人的コストを削減でき、その分のリソースを別事業に配分するなど、新しい生産活動が実現します。

競争優位性を確保できる

インダストリー4.0に取り組む企業と取り組まない企業とでは、生産性に大きな違いが生まれます。率先してインダストリー4.0の取り組みを行えれば、競争優位性をしっかりと確保できるようになります。

一方、インダストリー4.0に取り組む企業同士では競争が激しくなる可能性があります。特に「Connected Industries」は横断的な取り組みであるため、別業界のノウハウを入手しやすくなり、新しい分野に参入しやすくなりますが、他企業が自社の分野に参入してくる可能性がある点にも考慮が必要でしょう。

生産性の効率化・品質の向上が図れる

インダストリー4.0の大きな効果として、情報の可視化が挙げられます。収集したデータをもとに、需要の増加が見込まれる製品の製造や人手が不足している現場への適切なリソース配分などを行えれば、生産の効率化に繋がるでしょう。

また、人が行う作業にはミスの発生や担当者ごとの熟練度の違いが生まれるものですが、機械を用いた生産にはミスの防止や作業の標準化といった品質向上の効果も得られるでしょう。

インダストリー4.0を実現するためのポイント

インダストリー4.0の課題をふまえ、実現に向けたポイントを解説します。

デジタル技術について理解を深めておく

インダストリー4.0の実現には、デジタル技術の活用が欠かせません。社内でデジタル技術を理解した人材を確保・育成することが、インダストリー4.0の実現への近道です。ここでは、インダストリー4.0において重要なキーワードをご紹介します。

| キーワード | 概要 |

|---|---|

| IoT(Internet of Things) | 従来ネットワークに接続されていなかったあらゆるモノをネットワークに接続する技術 |

| AI | 人間の脳を模した構造でデータ処理を行う技術 人工知能 |

| クラウド | ネットワーク経由でデータやストレージ、ソフトウェアなどを利用する技術 |

| エッジコンピューティング | ユーザが利用する端末に近い部分でデータ処理を行う技術 |

| デジタルツイン | 現実空間の情報を用いてサイバー空間上に現実空間を再現する技術 |

近年では、デジタル技術を学ぶLMS(Learning Management System)サービスが数多く提供されています。このLMSサービスを活用してデジタル人材の育成を図ることも有効です。

体制の強化や育成環境の整備が必要

成長を従業員個々人に任せていては、人によって知識・技術の差が生まれてしまい、標準化されません。企業や現場全体でフォローを行う体制の強化や育成環境の整備が必要になるでしょう。特に、個々人が得たノウハウを共有できる環境が整備されているかが重要なポイントです。

セキュリティリテラシーに対する意識改革が重要

製造現場にデジタル技術が導入されれば、現場メンバーそれぞれがセキュリティリテラシーを高め、サイバーセキュリティ対策を行う必要があります。標的型攻撃メール訓練やセキュリティeラーニングなどでセキュリティリテラシーを高める施策が重要です。

また、企業としてゼロトラストの概念に基づくサイバーセキュリティ対策を行うことも有効となります。

ツールを活用する

デジタル技術の教育基盤構築や体制の強化、セキュリティリテラシーの向上には、ツールの活用が有効です。従業員同士でコミュニケーションを取りつつ、お互いのノウハウを共有できる場を整備すると良いでしょう。

組織横断的なコミュニケーションが可能になれば、組織間での連携が強化されます。また、社内FAQの作成などによって教育コストの削減も図れます。

ノウハウやスキルの技能継承問題にはQastの活用がおすすめ

ノウハウやスキルの継承における問題を解決するツールとして、ナレッジ経営クラウド「Qast」をおすすめします。Qastはシンプルな情報共有ツールであり、ITリテラシーを問わず活用できます。また、高度な検索機能が備わっているためにナレッジの蓄積にも適しています。

共有した情報をタグ付け機能によって分類し、社内FAQを整備すれば、人材育成がしやすくなるでしょう。インダストリー4.0に取り組む際には、ぜひQastの導入を検討してみてください。

Qastについて詳しくはこちらまとめ

インダストリー4.0は、今後の製造業の生産性向上や企業としての生き残りにおいて重要な取り組みです。しかし、インダストリー4.0の取り組みには、製造技術やデジタル技術、セキュリティリテラシーなどの人材育成が欠かせません。

人材育成がしやすい環境を整備するためにも、インダストリー4.0を進めることで競争優位性の確保やコスト削減をぜひ実現しましょう。その際は、情報共有ツールの導入も併せて検討しましょう。